Roller-coating wird im Bereich der Leiterplatten-Technik fast ausschliesslich zur Beschichtung von starren Innenlagen verwendet. In diesem Bereich konkurriert das Verfahren direkt mit Trockenfilm. Die Anwendbarkeit dieser Methode wird im Wesentlichen durch zwei Systemeigenschaften limitiert.

1. Doppelseitiger Walzauftrag mit geriffelten Walzen

In diesem Applikations-Verfahren wird der Resist, der sich in den Vertiefungen (Riffelung) der Walze befindet, durch einen bestimmten Anpressdruck auf das Substrat übertragen. Daraus ergeben sich folgende Sachverhalte:

- Hohe Produktivität mit Beschichtungsgeschwindigkeiten von bis zu 6 m/min (entsprechende Ofenlänge erforderlich)

- Gleichmässige Schichtdicke mit ±1µm ist möglich

- Deutlich unterschiedliche Schichtdicken (z.B. 7 µm zu 12 µm) müssen durch einen Wechsel der Walzen mit anderer Riffelung herbei geführt werden (Zeitaufwand 45 min)

- Ähnlich wie beim Laminieren von Trockenfilm, müssen zum Erzielen einer gleichmässig guten Qualität, verschiedene Parameter ständig überwacht und bei einem Wechsel des Plattenformates entsprechend angepasst werden (Anpressdruck der Dosierwalze, Anpressdruck der Applikationswalze, Parallelität von den Walzen, ...)

- Im Vergleich zum Trockenfilm bleibt man beim Beschichten mit Flüssigresist formatunabhäng (kein Verschnitt, kein Umrüsten bei Formatwechsel)

- Überspannen oder Füllen von Löchern oder Schlitzen ist nicht möglich (selbst bei sehr dünnen Platten)

- Beschichten von auf-galvanisierten Strukturen ist nicht möglich

- Die Walzen unterliegen einem Verschleiss und müssen in gewissen Abständen ausgetauscht werden

- Die Walzen können beschädigt werden. Je nach Art der Beschädigung kann es zu Beschichtungsfehlern kommen, was eine Qualitätseinbusse bewirkt oder den Walzentausch notwendig macht

- Der Roller-coater hat ein mehr oder weniger offenes Umlaufsystem für den Lack. Die Dichtung der Walzen (nach aussen) wird mit angepressten Gleitdichtungen bewerkstelligt. Diese beiden Faktoren machen es notwendig den Roller-coater regelmässig (alle 7 oder 14 Tage) vollständig zu reinigen (Lackverlust + Zeitaufwand ca. 1 Stunde)

- Zu dünne und flexible Platten können nach der Beschichtung an den mit Lack benetzten Walzen förmlich kleben bleiben und sich um die Walze wickeln (der Kettentransport hat einen bautechnisch bedingten, endlichen Abstand zu den Walzen von 3-5 mm). Unabhängig von der Dickeneinschränkung des Kettentransports (siehe unten), ergibt sich eine solche durch den Walzauftrag selbst. Eine Mindeststärke von „2 mil core, rigid“ sollte nicht unterschritten werden.

2. Einlauf und Kettentransport

Das Roller-coater System verfügt über einen Rolleneinlauf mit schräg angeordneten Rollen, die die Platten vor dem Durchgang durch die Beschichtungswalzen an eine Festseite führen. Nach dem Durchgang durch die Beschichtungswalzen werden die Platten in eine Grippkette mit selbstschliessenden Grippern geführt. Daraus ergeben sich folgende Sachverhalte:

- Wenn die Platte zu dünn ist, oder nicht flach auf dem Rollentransport aufliegt (keine Friktion), kann es dazu kommen, dass diese nicht mit ihrer ganzen Längsseite an der Festkante anliegt und somit schräg in den Roller-coater eingeführt wird. Falsches Einführen kann dazu führen, dass die Platten nach der Übergabe von den Beschichtungswalzen an den Kettentransport von diesem nicht richtig gegriffen werden. Dies kann zur Beschädigung/Zerstörung der Platte bis hin zu Beschädigungen der Walzen oder anderer Anlageteile führen. In der Praxis wird deshalb beim Beschichten von dünnen Lagen (dünner als 4 mil core rigid) das Einlaufen jeder Platte durch einen Bediener überwacht und wenn nötig von Hand an die Festkante geschoben.

- Dünne und flexible Platten (z.B. 2 mil core Polyamid) können nicht beschichtet werden. Selbst bei handgeführtem Einlauf kann nicht sichergestellt werden, dass die Kette die Platte nach dem Beschichten greift (Platten wickeln sich um die Walze, siehe oben).

- Die beweglichen Teile des Transports, insbesondere die Kette, welche in einer eloxierten Aluminiumführung läuft, unterliegen dem Verschleiss und müssen gewartet und bei entsprechender Abnutzung (insbesondere der Aluminiumführung) ersetzt werden. Ein Verschleiss der Kettenführung führt zu Abriebpartikel im Ofen und kann die Qualität der Beschichtung massgeblich beeinflussen.

- Bautechnisch ist die minimale Plattenbreite limitiert. Dies hängt mit dem Verstell-Mechanismus der Kettenbreite zusammen. In der Regel ist 300 mm das Mass für die schmalste Platte.

- Für verschiedene Plattenbreiten muss der Kettentransport verstellt werden (Eingabe durch den Bediener). Die Einstellung kann erst erfolgen, wenn sich keine Platten mehr in der Anlage befinden.

![]() Schnelle Versorgung mit Ersatz- und Verschleißteilen

Schnelle Versorgung mit Ersatz- und Verschleißteilen![]() Regelmäßige Wartung der Anlagen bei Ihnen vor Ort

Regelmäßige Wartung der Anlagen bei Ihnen vor Ort![]() Überholung und Wartung von Baugruppen, z. B. Sprühköpfe

Überholung und Wartung von Baugruppen, z. B. Sprühköpfe![]() Kundenindividuelle Modifikationen Ihrer Anlagen

Kundenindividuelle Modifikationen Ihrer Anlagen![]() Fernwartung und Telefonsupport durch das Technik-Team

Fernwartung und Telefonsupport durch das Technik-Team![]() Unterstützung bei Prozessverbesserungen in Kooperation mit Lackherstellern

Unterstützung bei Prozessverbesserungen in Kooperation mit Lackherstellern

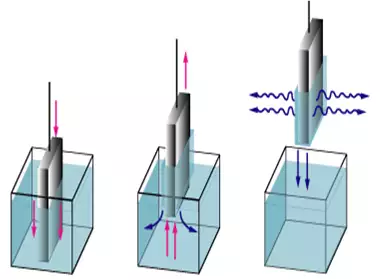

Das Dip-coating wird in der Leiterplattenindustrie insbesondere zum Beschichten von flexiblen Innenlagen und dünnen Aussenlagen verwendet. In anderen Industriebereichen werden damit Metallplatten und Metallfolien mit Ätzresist beschichtet. Auch für Prozesse, bei denen höchste Sauberkeit gefordert wird, kommt Dip-coating zur Anwendung. Ein Beispiel ist das Beschichten von Glaslinealen für die Messtechnik. Die Applikation von Ätzresist durch Tauchen ist in vielerlei Hinsicht ein vorteilhaftes Verfahren. Die Tatsache, dass hier kein Beschichtungswerkzeug benötigt wird, ermöglicht spezielle Systemeigenschaften:

Das Dip-coating wird in der Leiterplattenindustrie insbesondere zum Beschichten von flexiblen Innenlagen und dünnen Aussenlagen verwendet. In anderen Industriebereichen werden damit Metallplatten und Metallfolien mit Ätzresist beschichtet. Auch für Prozesse, bei denen höchste Sauberkeit gefordert wird, kommt Dip-coating zur Anwendung. Ein Beispiel ist das Beschichten von Glaslinealen für die Messtechnik. Die Applikation von Ätzresist durch Tauchen ist in vielerlei Hinsicht ein vorteilhaftes Verfahren. Die Tatsache, dass hier kein Beschichtungswerkzeug benötigt wird, ermöglicht spezielle Systemeigenschaften: